連載コラム『Jコスト改革の考え方』 第 2回目

改革の鍵は『利益の評価法』にある

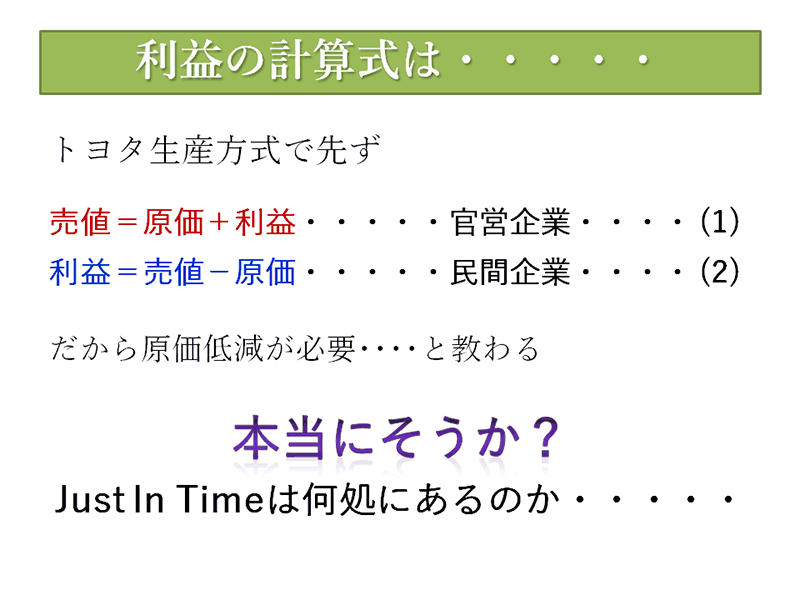

利益の計算式はトヨタ生産方式の導入教育で第1図にある(1)(2)式で教育されます。

タクシー料金,米価,電気料金等,政府が絡む料金は,(1)式にあるように先ず『必要となる原価』を計算し,それに『適正利益』を上乗せし売値(料金)を決めますから,高くなりがちです。

因みに日本の電気料金割高で,米国の2倍と言われた時代もありました。

民間会社では,自由競争ですから(2)のように売値は市場(お客様)によって決められます。利益が無いと存続できないので,常に原価を下げ続けなければいけない,と教えられて来ました。

それで一般に

原価利益率(=利益/原価)や売上高利益率(=利益/売値)

をKPIとして管理しています。御社も実施していると思います。

しかし,そこには 大きな落し穴あるのです。

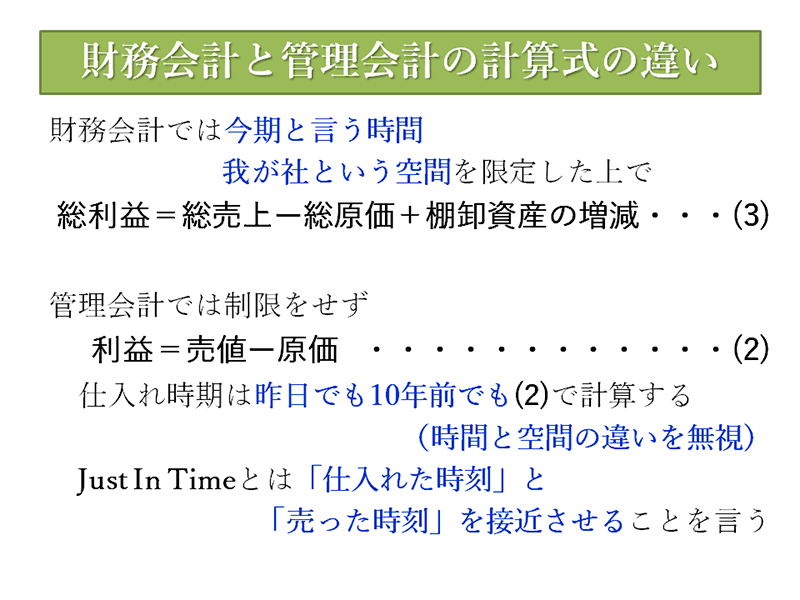

数学の常識として 「等式が成り立つのは時間と空間を限定した中」に限られているのですが,仕入れた時間と売った時間が違うので一般的には(2)式は正しくないのです。

例えば昨年購入した土地を売った案件と,20年前に購入した土地を売った案件とは比較できない事はどなたでも気がつかれることですが,それを平気で比較する事態が実務の中で起きているのです。その結果がよく言われる 『勘定合って銭足りず』なのです。

その一方で,財務会計では第2図にあるように, 「我が社の」という空間を規定し, 「今期の」という時間を規定し,売り買いの結果として生じた棚卸資産の増減まで計算に入れているので数学的に正しいのですが,管理会計では(2)式で計算するので問題なのです。

因みに, "Just In Time"とは(2)式の「原価」が発生した仕入れの "Timing"と,「売値」が発生した販売の "Timing"をできる限り接近させようとする活動であると考えるとその関係がより深くご理解頂けるのではないでしょうか。

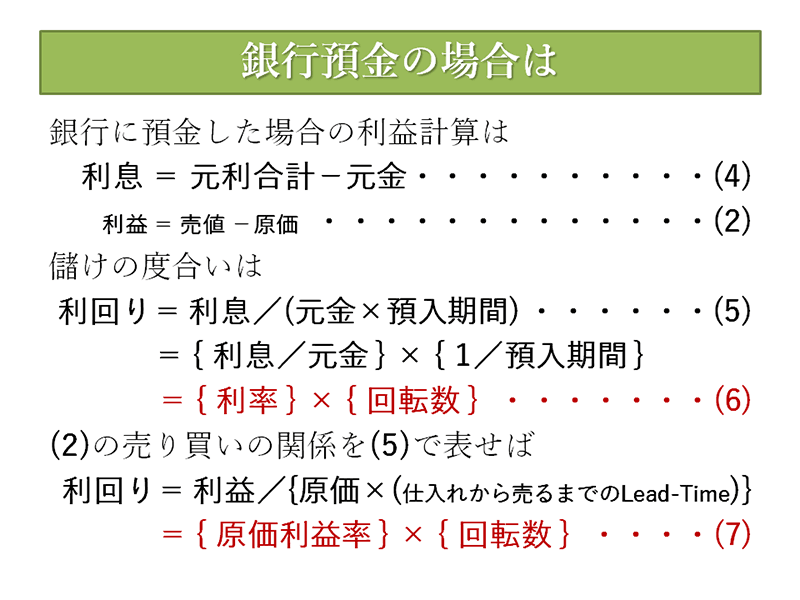

さて,第3図で銀行預金の場合を考えてみよう。売り買いの場合の(2)式と同じのような(4)式を使って利息としての金額は計算しますが,多く方々は 預入期間に対してどれだけの見返りがあるかを示す(5)式のような利回り計算をするのが一般的です。

この式を変形させると(6)式になります。この式の意味するところは,

{利率}:一年当たりの利回りを表しています。

{回転数}:それを何回繰り返すかを表しています。

半年なら0.5,2年間なら2.0となります。

これと同じ計算を(2)式の売り買いの式に展開すれば,仕入れて原価が発生した時点から,売って代金を回収するまでの時間(通常Lead-Timeと呼ばれている)が預入期間に相当しますから,(7)式のようになります。

(但し,話を簡単にするため掛金無しの現金決済として計算しています)

{原価利益率}:売り買い

1回当たりの利益を表している

つまり(2)式は1回当たりの利益を表しているに過ぎない

(時間の概念が入っていない)

{回転数}:その売り買いを年間何回繰り返せるのかを表している

ということです。

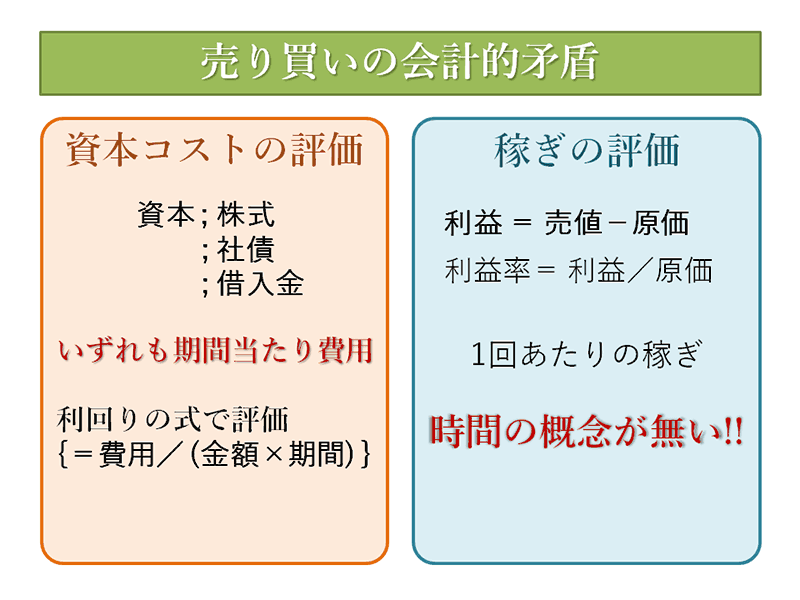

此処に 大問題(大矛盾)があるのです。

第4図に『売り買いをしている 企業の会計的問題点』まとめました。左側に『資金調達の評価法』を書きました。

会社を運営するための資金は,自己資本,社債,銀行からの借入金等がありますがそれぞれの資金にはそれ相応のコストが掛かっています。自己資本と言っても,株主には年間相当額の配当金を支払わねばなりません。社債も,銀行からの借入金も, 期間当たりの利息を支払わねばなりません。それらは全て,1年間で何%と言う利回りに相当する支払いをします。

ところが,

右側を見て下さい。肝心のお金を稼ぐ方の指標には

全く時間の概念がないのです。

つまりLead-Timeには無関係で,1回当たりの利益だけに注目して管理しているのです。一つの会社の中で,調達した資金に掛かるコストは年間幾らという利回り計算なのに,その資金を使って稼ぐ方は時間に全く関係なく,1回当たり幾ら稼いだかで管理しているのです。これでは

会社運営がうまく行くのは奇跡としか言い様がありません。

弊社の薦めている 『Jコスト論』とは,左側に描いてある資金に掛かる費用計算,即ち『利回り計算』と同じ計算式(7)式に書いた評価法を使って現場を管理しようとするモノです。

『Jコスト論』では(7)式の利回りを 『収益力』と定義してKPIとして使います。

収益力=粗利益/{ (平均原価)×(仕入れから売るまでのLead-Time) }・・・・(8)

一番簡単なモデルで説明しますと,1個A円の原材料をLead-Time N日間で内製加工費B円を掛けて完成させたとします。

この時の粗利益P円だったとすれば縦軸に原価,横軸にLead-Timeを取ったグラフを思い浮かべると台形になるので平均原価は次式で表せます。

平均原価={(A円)+(A円+B円)}/2

=(A+B/2)円

・・・・(9)

此処で,(8)式と(9)式を見ながら原価低減活動について触れときましょう。

工場運営で原価改善対象になる内製加工費Bは一般には総原価の15%程度と言われていますが,それは固定費が配賦された結果で,正味の労務費は7〜8%と言われています。これを10Point減らすと言う大改善をしても,平均原価は1%にも満たない数字です。

永年やり続けてきている工場における原価改善は,得られる成果に対して如何に大きな努力を要するかの一端をお示ししました。

その一方で,(8)式の 『仕入れから売るまでのLead-Time』の短縮活動は殆どの会社で未だ本気で取り組んではいません。

この記事をお読みになった貴方は,先ず自社の此のLead-Timeがどれだけ要しているのか,自社の現場で何か一つの製品を取り上げて,出荷の1単位,例えば1ケースとか,1パレットの商品にスポットライトを当て,実際に測定することをお勧めいたします。

その1単位が加工されているLead-Timeを

赤線で,運搬している時間を

青線で,保管(放置??)されている時間を

黒線で,観測結果を,1分間1mmの長さで巻物に描いて見て下さい。

(50mm方眼が印刷された模造紙のロール巻き(30M巻)が通販で入手出来ます。)

全体のLead-Timeに占める正味加工時間の比率は,数十分の1から数百分の1という驚くべき結果が明らかになります。これが御社の製造現場の実態なのです。その実態を全工場の皆様で共有することからこの改革活動は始まります。

そして,管理者の皆様が生産の仕組みを改善する事で,費用を掛けずに Lead-Timeを半減させる事が容易に出来ることを理解出来るようになります。

更に 『Jコスト論』を展開していきますと, 『仕入れから売るまでのLead-Time』はSupplierからの『調達物流』から始まり,工場で完成させた製品を世界の隅々に居る顧客に届けるところまでの全体のsupply-Chainの課題にまで行きます。

2017年度の取り組みで『地産地消型』云々と述べた事は,(8)式で説明すれば,量産効果を狙って平均原価を下げるような巨大工場を作ったら, 『仕入れから売るまでのLead-Time』が長くなってしまいかえって収益を圧迫してしまう事の説明だったのです。

さて次回は,実際に調査したらどんな結果が出て来るのか,ナブテスコ・鉄道カンパニーの皆様の事例を含めてお話しします。その話が理解出来るように,読者諸兄は2月中に自社の実態を調査することを強くお薦めします。

2017年2月

(株)Jコスト研究所 代表 田中正知